|

Prensagem uniaxial de cerâmica dental

Maria Cecília Nóbrega

- D.Sc. Metalurgia e Materiais, COPPE - UFRJ Mário João

- Ph.D. Prof. Diretor da Faculdade de Odontologia UGF Sergio Pietro La Croix

- Mestre em engenharia metalúrgica e de materiais

Foi desenvolvido um novo processamento de cerâmica dental, através de uma etapa de prensagem uniaxial, com objetivos de aumentar a tenacidade à fratura do material cerâmico, quando utilizado em prótese dental toda cerâmica, padronizar e simplificar as etapas de conformação e condensação no seu procedimento de execução. Está apoiado no uso de um líquido aditivo ligante, substituindo a água do processo convencional. Foi comprovado um aumento significativo de tenacidade à fratura do produto cerâmico prensado, quando comparado com os produtos cerâmicos obtidos pelo processo convencional.

1.

INTRODUÇÃO

Uma evolução irreversível nas técnicas de restauração dental vem

sendo estabelecida pelo uso de materiais cerâmicos e compósitos.

Esses novos materiais apresentam vantagens relativas, devidas ao ótimo

desempenho das suas propriedades funcionais.

Principalmente, estética, biocompatibilidade, resistência química e

redução do peso das próteses (1). A

tendência das técnicas de cerâmica dental é eliminar a subestrutura metálica

das próteses, utilizando cerâmicas de maior tenacidade à fratura.

Desse modo, busca-se resolver o problema de friabilidade, observado nas

restaurações dentais feitas inteiramente de material cerâmico.

Os processos de execução podem ser realizados pelo modo convencional de

escultura da massa cerâmica, ou por alguns processos avançados já existentes,

que utilizam os mais variados métodos de conformação. Métodos como

centrifugação de cerâmica fundida, usinagem de um bloco cerâmico, cerâmica

infiltrada e modelagem de cerâmica sob pressão a quente, têm sido propostos.

Entretanto, por utilizar equipamentos especiais de processamento, apresentam um

alto custo de aquisição, o que resulta no custo elevado da prótese cerâmica

para o cliente final. O presente

trabalho introduz um novo e simples método de obtenção de uma restauração

dental toda cerâmica, pelo uso de um processo de prensagem uniaxial. A utilização

de um líquido aditivo, adicionado ao pó cerâmico, viabiliza uma etapa de

prensagem da massa cerâmica formada (2). Desse

modo busca-se suprir a necessidade do emprego de equipamentos sofisticados, o

que pode reduzir os custos de aquisição de informação e tecnologia, e o

custo final de uma prótese toda cerâmica.

2. REVISTA

BIBLIOGRÁFICA

2.1-

CARACTERIZAÇÃO DA CERÂMICA

DENTAL

Desde a introdução do sistema de porcelana fundida sobre metal, no início

da década de sessenta, a demanda pela cerâmica como material de restauração

dental vem crescendo (3). Estimativas

de 1990 indicam que 70% das coroas dentais restaurativas, colocadas por

dentistas privados, têm porcelana como um dos seus componentes (3).

Esta popularidade pode ser resultado da excelente qualidade estética

obtida pela porcelana.

A porcelana dental é o material sintético que mais se aproxima da aparência

natural do dente. É disponível em

ampla faixa de sombras e translucências, para obter naturalidade da restauração

dental. Entretanto, a

friabilidade característica dos materiais cerâmicos entra como fator de limitação.

Defeitos de fabricação e trincas de superfície devem ser evitados para

minimizar os mecanismos de falha clínica das próteses totalmente cerâmicas.

As cerâmicas dentais podem ser classificadas pelo tipo (porcelana feldspática,

porcelana reforçada com leucita, porcelana aluminosa, de alumina, de alumina

infiltrada com fase vítrea, de espinélio infiltrado com vidro e vitro-cerâmicas),

pelo uso (em dentaduras, restaurações metal-cerâmica, blocos, coroas e

pontes), pelo método de processamento (sinterização, consolidação por fluxo

viscoso e usinagem), ou pelo material do núcleo (metal fundido, metal forjado,

vitro-cerâmica, cerâmica aluminosa, de alumina e a cerâmica para o sistema

CAD-CAM (computer aided design - computer aided manufacture)) (1).

Os métodos de fabricação de restaurações cerâmicas incluem condensação

e sinterização, modelagem sob pressão e sinterização, colagem em modelo de

gesso e sinterização, infiltração vítrea e sinterização, e por usinagem

controlada por computador. As

unidades simples de coroas podem ser uma coroa metal-cerâmica, coroa de jaqueta

de porcelana pura, baseada em um núcleo de porcelana aluminosa, ou nas mais

recentes coroas de jaqueta cerâmica, baseada em núcleo de porcelana reforçada

com leucita, obtida por injeção, alumina modelada por prensagem, alumina

infiltrada com vidro, ou vitro-cerâmica centrifugada a partir de vidro fundido

(1).

A tecnologia das cerâmicas dentais é uma das áreas de mais rápido

crescimento em pesquisa e desenvolvimento de materiais dentais.

Essas cerâmicas avançadas representam uma significativa evolução

entre as técnicas de restauração dental.

O emprego deste material na odontologia ocorre principalmente em

implantes, coroas unitárias, próteses parciais fixas, blocos e laminados de

aparência na bateria labial (1). O

bom desempenho das propriedades requeridas para este material dental alcança

estética refinada e acuracidade dentro dos mais exigentes padrões de aceitação

clínica (4). As principais marcas

de porcelanas encontradas no mercado dental são Vita, Ceramco, Creation,

Duceram, Crystar, Noritach e outras.

O sucesso na construção dos dentes com cerâmicas, além das características

estéticas, está relacionado com a alta resistência à degradação química

deste material, no agressivo meio bucal. Resultando

em próteses duráveis, biocompatíveis e resistentes ao ataque microbiano e

variações de pH (4). O material

base da porcelana dental é a sílica (SiO2), que pode existir na

forma cristalina como o quartzo, cristobalita e tridimita, ou como um vidro

amorfo chamado sílica fundida. As

propriedades das cerâmicas são afetadas pelos tipos de cristais formados na

sua micro-estrutura e pela quantidade de crescimento dos grãos (1).

A porcelana dental é um material composto de fases heterogêneas.

Apresenta uma fase

cristalina e outra fase vítrea ao seu redor.

A maioria das cerâmicas dentais possui o composto mineral feldspato,

formado pelo óxido de potássio (K2O), alumina (Al2O3)

e sílica (SiO2). O

feldspato, quando misturado com vários outros óxidos metálicos e queimado na

alta temperatura, pode dar origem a uma fase cristalina chamada leucita,

juntamente com uma outra fase vítrea líquida, denominada fase eutética.

Esta fase promove a coalescência das partículas do pó cerâmico quando

sinterizadas no estado sólido. Isto é, a fase líquida envolve as partículas

remanescentes, formando um sólido denso através de um processo que é chamado

de sinterização por fase líquida.

Ao iniciar o resfriamento das porcelanas feldspáticas, ocorrem trocas iônicas

entre os átomos dos diferentes elementos colocados em contato. Essas trocas vão

ocasionar um rearranjo eletrônico, buscando a eletro-neutralidade do material,

até atingir seu nível de energia interna mínimo, ou energia de equilíbrio.

A partir do núcleo formado, este novo arranjo promove o crescimento dos

grãos do mineral cristalino chamado leucita (K2O Al2O3

4SiO2), originando a fase cristalina, a qual pode ser identificada no

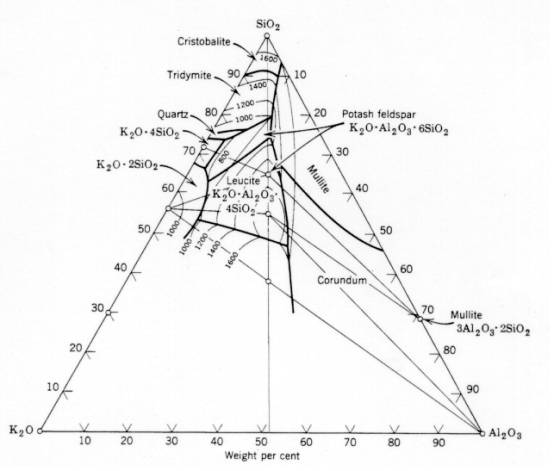

diagrama ternário da figura 1.

Figura 1 -

Diagrama de equilíbrio ternário SiO2 - Al2O3 -

K2O . Porcelanas dentais

são formuladas na região onde é formada a leucita.

Intervalo de1000 e 1600 oC.

(5)

Muito tem sido escrito sobre o bom desempenho das propriedades das cerâmicas.

Entretanto, existem dois problemas noticiados sobre seu comportamento no

meio bucal. A sua

friabilidade, ocasionando fraturas catastróficas, e o potencial abrasivo

(rugosidade) de sua superfície, que acarreta o desgaste do dente antagonista.

A fratura é geralmente atribuída à rápida propagação de trincas,

através de um volume de material cerâmico, geralmente começando num defeito

ou falha do material. O aumento da tenacidade à fratura é objetivo das técnicas

recentemente desenvolvidas, que empregam porcelanas contendo dispersão de partículas

de óxidos reforçadores como Al2O3 , ZrO2 e

MgO, ou mesmo cerâmicas a base desses óxidos.

A utilização dessas cerâmicas envolve o uso de técnicas avançadas

para a execução das peças dentais inteiramente de cerâmica.

O sistema todo cerâmico é atualmente disponível em cinco tipos de

processos distintos: processo convencional por escultura da porcelana feldspática,

processo de cerâmica usinada (Cerec), processo de cerâmica moldada sob pressão

(IPS Empress), processo de cerâmica infiltrada (In-Ceram) e processo de cerâmica

injetada por centrifugação (Dicor) (3). Com

exceção do processo convencional, as técnicas citadas utilizam cerâmicas de

alto ponto de sinterização. Devido

aos avanços significativos dessas cerâmicas de nova geração, a partir de

1990, tornou-se possível a execução de próteses dentais sem a subestrutura

metálica. Há uma tendência

natural de substituição da subestrutura metálica por cerâmicas de maior

resistência mecânica (1,3).

A translucência, a iridescência e a opacidade, obtidas por uma peça

dental toda cerâmica é bem próxima ao dente natural, superando a prótese

metal-cerâmica.

2.2

- CARACTERIZAÇÃO DO

ADITIVO

A introdução de

aditivos na etapa de manipulação dos pós cerâmicos permite obtermos uma

viscosidade específica, que resulte no comportamento reológico requerido para

um determinado sistema cerâmico. Os

principais aditivos normalmente empregados num processo de prensagem são os

ligantes, plastificantes e lubrificantes. O

ligante providencia ao corpo prensado adequada resistência para o manuseio, e o

plastificante modifica o ligante para torná-lo mais flexível.

Os lubrificantes reduzem a fricção interpartículas e na parede do

molde. Os efeitos combinados dos

aditivos são de permitir as partículas de pó cerâmico deslizarem para um

novo arranjo mais empacotado, e promover pressão equivalente em todas as regiões

do granulado cerâmico (6,7).

Na ausência de

ligações fortes como iônicas, covalentes e metálicas, todos átomos e moléculas

exibem fracas atrações. Essas forças são resultantes de um potencial elétrico

de um átomo ou molécula numa curta faixa de distância entre outros átomos ou

moléculas. São chamadas forças

de Van der Waals e são forças secundárias fracas, que também contribuem para

a atração inter-atômica. As forças

de Van der Waals originam-se de dipolos elétricos.

O dipolo é formado por uma molécula assimétrica que provoca um

desbalanceamento elétrico, permitindo um fraca ligação entre outras moléculas

(8,9). Esse desbalanceamento

forma-se devido aos elétrons compartilhados circundarem mais eficazmente o núcleo

de um elemento da molécula do que um outro.

Isto é, o centro de carga positiva não coincide com o centro de carga

negativa, e desse modo ocorre a formação de um dipolo elétrico.

As moléculas que apresentam este comportamento são chamadas de moléculas

polares (9). Forças de Van der Waals são responsáveis pela condensação

de gases em líquidos, e o congelamento de líquidos em sólidos, na ausência

de mecanismos fortes de ligação. Portanto,

aspectos semelhantes das propriedades do comportamento da matéria como fricção

entre partículas, tensão superficial, viscosidade, adesão, coesão e tantos

outros, também são notados como efeitos do potencial de Van der Waals, sempre

que as moléculas estejam dispostas muito próximas umas das outras.

No processamento de aditivos cerâmicos as características da deformação

e a dureza do ligante orgânico são dependentes das forças de Van der Waals.

As variações de temperatura e umidade influenciam a magnitude dessas

forças de atração(6,7). O

aditivos empregados podem ser

ligantes orgânicos como gomas naturais, polisacarídeos, alginatos refinados,

éter celulose, álcoois polimerizados, resinas acrílicas e

glicol (6,7).

O desenvolvimento de um comportamento reológico cerâmico aperfeiçoado,

com finalidade específica de prensagem, é o objetivo da introdução de

aditivos ligantes no processo de conformação cerâmica.

Embora muitas destas substâncias adicionadas em pequenas quantidades, e

que serão eliminadas posteriormente, não apareçam no produto final, são

essenciais no processamento de um produto cerâmico. A seleção e controle dos

aditivos são freqüentemente a chave para o sucesso na obtenção de um produto

cerâmico sem defeitos.

2.3 - SISTEMA

DE PRENSAGEM UNIAXIAL DE CERÂMICA DENTAL

2.3.1

- Moldagem

Para execução de uma restauração cerâmica dental pelo processo de

prensagem, o cirurgião dentista deve realizar o preparo do dente de modo

similar a uma coroa metal-cerâmica. Isto

é, ombro com ângulo de 90o com a linha da margem gengivo-axial e ângulos

agudos arredondados para evitar concentração de tensões.

Porém a redução do dente deve ser maior, próximo de 1,5 mm para as

superfícies vestibular, lingual e inter-proximal.

A redução da base do dente deve ser reta para gerar uma coroa sem

cortes inferiores. A técnica da

cera perdida é empregada para obtermos a anatomia do dente.

Um revestimento refratário é acondicionado num muflo metálico para

prensagem. Após a inclusão do modelo de cera, o muflo é fechado, e totalmente

preenchido com revestimento, que endurece por cristalização.

Quando o conjunto é aberto, obtemos o muflo e o contra-muflo para a

prensagem. A cera é removida em

seguida com jatos de vapor. O espaço

antes ocupado pela cera torna-se um molde fiel da coroa restauradora, a qual se

deseja reproduzir inteiramente em material cerâmico.

O molde de revestimento refratário, após ser submetido ao tratamento térmico

adequado para sua consolidação, estará pronto para receber a massa cerâmica

formada pela mistura aditivo-cerâmica.

2.3.2

- Mistura

Aditivo-Cerâmica

A literatura sobre aditivos indica o intervalo de 1 a 5 % em peso de

aditivo, o qual é usualmente empregado num processamento cerâmico (2,5,6,7).

A quantidade de pó cerâmico necessária para a realização de uma

coroa unitária é muito pequena, se comparada a processos automatizados de

produção, requerendo apenas de 1,0 a 2,0 g de pó para sua fabricação. A

mistura do líquido aditivo ao pó cerâmico significa o controle sobre o

comportamento reológico do sistema cerâmico na etapa de condensação.

O aditivo ligante é hidrofílico, o que facilita a molhagem das partículas

de pó cerâmico, promovendo a mistura ligante-cerâmica. Proporciona manipulação simples da massa cerâmica formada,

e permite sua condução para o molde de revestimento refratário, para em

seguida ser submetida a etapa de prensagem

2.3.3

- Prensagem

Uniaxial a Frio

A prensagem é uma etapa do processamento cerâmico em que se efetua,

simultaneamente, a conformação e a condensação do pó cerâmico. A prensagem

uniaxial idealizada impõe uma condensação vigorosa e grande densidade às

partículas cerâmicas antes da sinterização. A prensagem uniaxial envolve a

compactação da massa cerâmica, confinada num molde rígido de revestimento

cerâmico refratário pré-sinterizado, por uma pressão aplicada ao longo de

uma direção axial através de um punção metálico (6).

A garantia de fidelidade e resistência do molde refratário tornou-se

atualmente possível, a partir da evolução dos novos revestimentos

significativamente mais resistentes. A

prensagem inclui as etapas de preenchimento do molde, compactação e ejeção.

Uma tensão transmitida à massa cerâmica provoca deformação do

granulado por deslizamento e rearranjo das partículas. Essas deformações

reduzem a porosidade e aumentam o número de contatos inter-granulares. O ar comprimido nos poros migra para o molde, onde é

eliminado. A compactação ocorre

pela fratura e deformação do granulado, o que reduz o volume dos interstícios

e elimina os poros no meio do granulado deformado, promovendo uma maior condensação das partículas cerâmicas

(6,7).

2.3.4

- Secagem

Secagem é a remoção de líquido do interior de um material poroso, por

meio de transporte e evaporação, por um gás insaturado no meio.

É uma importante operação antes da sinterização no processo de

conformação dos pós cerâmicos. Deve

ser cuidadosamente controlada, pois tensões produzidas pelo diferencial de

contração, ou pela pressão de gás, podem

causar defeitos no produto final (6). O

transporte de energia térmica para o interior do material dá origem aos

mecanismos de secagem. O líquido

é transportado através dos vazios para os meniscos pelas forças dirigentes de

evaporação, e através dos poros para a superfície pelo vapor.

As forças dirigentes são originadas pela diferença de pressão, que

existe no equilíbrio entre a superfície curva e o interior do material cerâmico.

Entre o ar móvel e um material estacionário existe uma camada estática

de ar e vapor. A migração do líquido

para esta superfície ocorre por fluxo capilar, difusão química e difusão térmica

(7). Com a remoção do líquido e

conseqüente redução da distância inter-partículas ocorre a primeira contração

do produto cerâmico.

Uma fração de volume de ligante orgânico deve ser removida do corpo

cerâmico compactado, sem trincas ou distorções.

Técnicas como evaporação, extração por solvente e extração capilar

podem ser usadas para remoção do ligante orgânico.

Para eliminar os orgânicos residuais utiliza-se decomposição e reações

de oxidação. Estas reações

ocorrem na temperatura maior do que a de evaporação, isto é, acima de 600°C,

e resultam em fases gasosas como H2O, CO e CO2. A temperatura deve ser reduzida lentamente, para permitir que

o gás possa difundir-se para fora dos poros compactados, sem criar pressão

suficiente para causar trincas (6). Para

a obtenção de produtos sem defeitos objetiva-se uma contração de

comportamento isotrópico. Isto é,

a variação de volume deve possuir uma correlação com a contração linear.

Secagem não uniforme causa empenos no produto final, e o período de

secagem não pode ser curto. Após

a secagem, o produto cerâmico é referido como produto a verde (6,7).

2.3.5

- Sinterização

Sinterização é o termo usado para descrever a consolidação do

produto durante a queima. Esta

consolidação significa que as partículas do material cerâmico vão ser

unidas propriamente num agregado, para formar uma restauração dental desejada.

A sinterização também pode ser interpretada como um indicativo de que

a contração e densificação ocorreram (6).

Algumas reações químicas ocorrem durante a sinterização.

De particular importância, são observadas mudanças no teor de leucita

em porcelanas dentais. Resfriamentos

lentos tendem a aumentar as frações volumétricas de leucita, com relação

aos teores de leucita encontrados nos resfriamentos rápidos.

As mudanças que ocorrem no material cerâmico na pré-síntese são a

secagem, decomposição dos ligantes orgânicos e vaporização da água

quimicamente combinada. As reações

de sinterização ocorrem, quando a temperatura aplicada ao sistema alcança a

faixa entre a metade e dois terços da temperatura de fusão do material.

Esta energia é suficiente para causar difusão atômica no estado sólido

e escoamento viscoso, quando uma fase líquida está presente (7).

Produtos cerâmicos sinterizados representam um sistema de materiais que

podem variar em número de componentes, características das partículas,

complexidade das reações químicas envolvidas e mecanismos de contração

durante a síntese. As mudanças que ocorrem na micro-estrutura, quando é

realizada a sinterização, são novas características de empacotamento das

partículas.

A densificação do produto cerâmico durante a sinterização ocorre

através dos mecanismos de transporte de massa.

Entre os mecanismos de transporte existentes alguns não causam densificação

diretamente. É o caso da difusão

de superfície, que é um mecanismo

de transporte que promove o alisamento da superfície dos grãos, união das

partículas e arredondamento dos poros, mas não produz contração de volume ou

densificação. Outro mecanismo que

também não causa densificação é o transporte de vapor do interior para a

superfície do produto, onde apresenta menor pressão de vapor. Os principais

mecanismos de difusão, que causam contração, são difusão de contorno dos grãos

e difusão de rede. O mecanismo de difusão ao longo do contorno dos grãos

produz o crescimento do pescoço entre as partículas. Este crescimento do pescoço

reduz o tamanho dos vazios e desloca-os para regiões côncavas do granulado.

O mecanismo de difusão de rede transporta os vazios para a superfície,

com um concomitante escoamento de átomos em direção oposta.

O efeito combinado destes dois mecanismos de difusão vai provocar a

contração dos interstícios, promovendo um empacotamento mais denso e uniforme

do material cerâmico sinterizado. Os

mecanismos de escoamento viscoso e deformação plástica são efetivos somente

quando uma fase líquida estiver presente e uma pressão for aplicada.

Estes últimos mecanismos também causam contração, devido a uma redução

do espaçamento interpartículas e decréscimo da quantidade de vazios (7).

3 - PROPOSIÇÃO

Desenvolver um processo de prensagem e sinterização da cerâmica

dental, de modo que a torne mais funcional e resistente à fratura, do que a

obtida pelo processo convencional, e comprovar o aumento de tenacidade à

fratura das peças cerâmicas prensadas em relação às convencionais.

4 - MATERIAIS E MÉTODOS

4.1-

PROCESSO DE PRENSAGEM UNIAXIAL A FRIO DE CERÂMICA DENTAL

O processo de prensagem uniaxial é realizado por muflos metálicos, que

são usados para acondicionar o molde da peça cerâmica em revestimento refratário,

e proporcionar resistência adequada a esse molde no momento da compressão.

O molde de revestimento refratário é fabricado pelo processo de cera

perdida, considerado de alta precisão na área dental.

Um aditivo ligante é misturado a porcelana dental, formando uma massa de

baixa viscosidade. Esta massa

é conduzida ao molde refratário e o conjunto é submetido a uma carga de

compressão de 40 MPa. Em seguida o

muflo é aberto, a porcelana é levada ao forno para uma etapa de secagem, e na

sequência, utiliza-se um forno a vácuo para sua sinterização. Da etapa inicial de moldagem, até a sinterização do produto cerâmico,

apenas o líquido aditivo é um novo material introduzido no processo, quando

comparado com a técnica convencional usada pelos profissionais protéticos

dentais. Os equipamentos necessários,

para a execução do processo de prensagem uniaxial de cerâmica dental, são os

já existentes nos melhores laboratórios de prótese dental.

Esse processo experimental apresentado foi realizado no laboratório de

prótese dental Honório Massuda, RJ, Brasil.

O objeto do processo em

estudo é a obtenção de uma coroa total restauradora, feita inteiramente de

material cerâmico. A seguir é

apresentado um resumo dos materiais e equipamentos utilizados no processo.

Maiores detalhes do procedimento prático podem ser solicitados.

Resumo dos materiais utilizados no processo de consolidação de cerâmica

dental:

·

Cerâmica

dental feldspática; marca Creation, distribuída por Jensen Industries

Incorporated, North Haven, USA; partículas de tamanho 5,0; 30,0; 70,0; 90,0 mm

(10).

·

Aditivo

ligante experimental a base de álcool polimerizado para prensagem.

·

Cera sólida;

marca Kerr.

·

Revestimento

cerâmico refratário Fortune; marca

Williams, USA.

·

Silicone

extra duro Zetalabor; marca Zhermack, Itália.

Resumo

dos equipamentos:

·

Instrumentos

protéticos de espatulação e corte.

·

Balança

eletrônica; marca Tanita, sensível 0,1g.

·

Muflo metálico

para prensagem n.º 1; marca Uraby.

·

Vibra-molde;

marca Rhos.

·

Prensa

manual de bancada; marca Bravac, 2 toneladas.

·

Forno do

tipo mufla; marca Bravac.

·

Forno a vácuo;

modelo Phoenix; marca

Dentsply; USA.

4.2

- TESTE COMPARATIVO DE TENACIDADE

À FRATURA

O teste de tenacidade à fratura foi empregado, para comprovar um possível

aumento de resistência mecânica, da nova micro-estrutura do produto cerâmico,

quando feito pelo processo de prensagem uniaxial. A concepção do teste está

apoiada na comparação direta de peças cerâmicas feitas pelo processo

convencional e pelo de prensagem apresentado. Para o teste comparativo foram

utilizados corpos de prova na forma de pequenos blocos de cerâmica dental, de

dimensões 4,0 x 8,0 x 8,0 mm.

Para o teste de tenacidade à fratura foi empregada uma carga de 30,0 Kgf

com identador Vickers. Em materiais

cerâmicos a impressão de dureza é acompanhada da ocorrência de trincas.

O tamanho das trincas está associado à carga empregada e pode ser

relacionado diretamente com o valor de tenacidade à fratura do material ( KIC

) (11,12,13,14). Portanto, a

medida da extensão da trinca possibilita estimar o valor de tenacidade à

fratura do material. É

empregado um microscópio ótico para medir a extensão da trinca como mostra o

desenho da figura 2. O teste

de tenacidade à fratura obtido por esse método de medição direta da fratura

é realizado de forma rápida com amostras processadas em escala de laboratório.

Figura

2 - A medida da extensão da trinca (C) permite

a determinação direta da tenacidade à fratura do material ( KIC ).

Os corpos de prova após submetidos a carga de impressão de dureza

(30,0Kgf), são cortados justamente no plano da trinca formada pela impressão.

Este plano da amostra é lixada com lixas 300, 400, 500 e 600.

Em seguida polida com pasta de diamante 7, 3 e 1 mm. O

plano da trinca imposta pela impressão é alcançado possibilitando a medição

do comprimento da trinca no microscópio ótico.

O microscópio usado foi da marca Leica, modelo DMRM, de até 1000 vezes

de aumento. Deste modo, obtém-se os comprimentos das trincas de todos os corpos

de prova submetidos a impressão de dureza.

Com o emprego da fórmula de cálculo da tenacidade à fratura pela medição

direta da trinca, desenvolvida por Anstis et al.,[21]

obtemos os valores de KIC pela equação 1.

KIC =

0,016 ( E / HV )0,5

. ( P / C1,5 )

(Equação 1)

Onde,

( E ) Módulo

de elasticidade da cerâmica;

(

HV ) Dureza

Vickers;

(

P ) Carga

aplicada;

(

C ) Comprimento

da trinca imposta pela impressão de dureza.

5 - RESULTADOS

5.1 - PROCESSO DE PRENSAGEM UNIAXIAL DE CERÂMICA

DENTAL

Foram encontrados os intervalos de trabalho das principais variáveis que

influem no processo de prensagem uniaxial de cerâmica dental, tais como: tempo

de prensagem (2h); tempo de secagem (2h); temperatura de secagem (200 °C) e

sinterização (960 °C). A foto de

uma coroa toda cerâmica obtida pelo processo de prensagem uniaxial pode ser

vista na figura 3.

Figura 3 - Foto de uma coroa toda cerâmica

obtida por prensagem. ( fig 27 da

tese)

5.2 -

TESTE COMPARATIVO DE TENACIDADE À FRATURA (KIC).

Tabela

1 - Comprimentos das Trincas ( C )

e “KIC ” calculado para cada amostra.

|

CERÂMICA

|

AMOSTRAS

|

C

( mm )

|

KIC

(MPa.m0,5

)

|

|

|

C1

|

0,75

|

0,51

|

|

Convencional

|

C2

|

0,75

|

0,51

|

|

|

C3

|

1,35

|

0,21

|

|

|

P1

|

0,39

|

1,26

|

|

Prensada

|

P2

|

0,27

|

2,19

|

|

|

P3

|

0,45

|

1,02

|

Tabela

2 - Resultado do Teste de

Tenacidade à Fratura.

|

|

|

|

|

KIC

(conv)

|

KIC

(prens)

|

|

MÉDIA

|

(Amostras)

|

(MPa.m0,5 )

|

|

0,41

|

1,49

|

|

DESVIO P.

|

(Média)

|

(MPa.m0,5 )

|

|

0,17

|

0,62

|

|

CVTM *

|

|

|

|

42 %

|

42 %

|

|

Diferença

|

|

(MPa.m0,5 )

|

|

|

1,08

|

|

% Diferença

|

|

|

|

|

265 %

|

*

CVTM - Coeficiente

de variação em torno da média.

Figura 4 - Gráfico dos valores de tenacidade à fratura (MPa. m0,5)

das amostras cerâmicas convencionais e prensadas. No eixo X, o

número ( 1) representa as amostras

C1 e P1; ( 2 )

amostras C2 e P2; ( 3

) amostras C3 e P3.

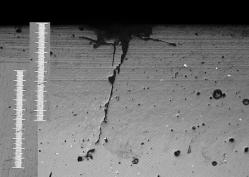

Figura 5 -

Fotomicrografia digitalizada da trinca originada pela impressão de

dureza na amostra convencional. Através

de dois padrões de 1,0 mm do microscópio ótico, pode ser feita a medição do

comprimento dessa trinca. Aproximadamente

C = 1,35 mm. Aumento 48x.

Figura 6 - Fotomicrografia digitalizada da trinca originada pela impressão

de dureza na amostra prensada. Através

de um padrão de 1,0 mm do microscópio ótico, pode ser feita a medição do

comprimento dessa trinca. Aproximadamente

C = 0,27 mm.

Aumento 48x.

6

- DISCUSSÃO DOS RESULTADOS

O teste de tenacidade à fratura vai determinar realmente se há um avanço

significativo da peça cerâmica dental, quando obtida pelo processo de

prensagem, pois a friabilidade ou baixa tenacidade da cerâmica, é noticiada em

dentística, como uma fratura catastrófica que ocorre no meio bucal do

paciente.[11] Portanto,

o aumento significativo de tenacidade à fratura das peças cerâmicas

prensadas, como indicado na tabela 2, representa um avanço na segurança do

cirurgião dentista, ao conduzir a prótese restauradora para a prova, e após

sua cimentação no dente de seu paciente. A diferença entre as amostras

convencionais e prensadas foi em média 265 %.

Entretanto, pode-se comprovar se este aumento é significativo, com o

emprego da análise de variância, onde calcula-se a variância da média das

amostras e estima-se a variância de tenacidade à fratura das populações de

peças cerâmicas convencionais e prensadas. Pela razão de variância entre as

populações prensadas e convencionais, obtemos F calculado

= 12,97.

Para o grau de liberdade do numerador de 1 e graus de liberdade do

denominador de 4, temos na tabela de Fischer, para um erro estimado de 5 %,

F tabelado

= 7,71.

Então temos, Fcalculado

> F tabelado.

Este resultado indica que a hipótese das amostras serem diferentes é

verdadeira. Isto é, existe diferença

significativa de tenacidade à fratura entre os valores das amostras cerâmicas

convencionais e prensadas. O

aumento significativo de tenacidade à fratura de peças cerâmicas dentais

possibilita ao cirurgião dentista, reavaliar as opções de emprego do material

cerâmico como prótese dental. A

obtenção de uma peça toda cerâmica, pelo processo de prensagem, oferece um

intervalo de confiança de 95%, da peça possuir mais de 265 % de tenacidade à

fratura, do que uma peça de cerâmica convencional.

Desse modo, pode-se reduzir

para estatísticas quase nulas, a ocorrência de fraturas catastróficas da prótese

toda cerâmica, no meio bucal de um paciente.

Este é o principal avanço obtido pelo processo de prensagem uniaxial

estudado, que pode ser oferecido aos profissionais dentais envolvidos com a

fabricação de próteses cerâmicas.

A utilização de cerâmica como um componente na restauração dental

está apoiada nas patentes US 3,052,982, US 3,052,983 (15,16).

A técnica desenvolvida de prensagem uniaxial de cerâmica apresenta no

plano dental alguns aspectos de interesse do cirurgião dentista.

Pode ser citado como exemplo o aspecto de adaptação da prótese cerâmica

ao dente restaurado, que está relacionado a contração de queima do material

cerâmico na etapa de sinterização. A

adaptação de uma peça dental restauradora qualquer é considerada aceitável,

pelos profissionais dentais, por critérios visuais e de manipulação da peça

dental com o modelo de gesso, que simula as condições iniciais de adaptação

da peça ao dente restaurado. Portanto,

quantificar a adaptação das peças cerâmicas dentais restauradoras prensadas,

comparando-as com outras peças cerâmicas, obtidas por outras técnicas,

configura-se num trabalho futuro necessário, para determinar a magnitude do

espaçamento limite entre a prótese e o dente restaurado, o que vai resultar em

parâmetros de uma adaptação ideal para todo tipo de prótese.

O processo de prensagem obtém inicialmente peças cerâmicas feitas de

apenas uma cor. O protético

dental pode caracterizar e aprimorar os detalhes da oclusal, se o requerimento

personalizado for rigoroso. Este

procedimento envolve outra queima da peça cerâmica e configura-se em um

trabalho futuro à ser desenvolvido, já que uma nova camada vítrea será

aplicada na superfície da peça. Desse

modo, pode-se quantificar um novo aumento de resistência mecânica e a redução

da rugosidade superficial. A

rugosidade é um problema apontado na cerâmica, que causa o desgaste por abrasão

do dente antagonista (3).

Rosenblum et al. (3); no seu artigo sobre o panorama atual das técnicas

de execução de restaurações cerâmicas, publicado no jornal da Associação

Dental Americana, edição de março de 1997, compara os processos existentes

quanto a abrasão dos dentes antagonistas, equipamentos especiais necessários e

características particulares de cada processo. Quanto aos equipamentos necessários,

Rosemblum cita os processos: Cerec Vitablocs, que utiliza o programa CAD-CAM

para a usinagem de lingotes cerâmicos, por um sistema de leitura ótica

digitalizada; o processo de moldagem sob pressão IPS Empress, que emprega um

forno específico, materiais especiais e equipamentos de modelagem exclusivos;

processo de cerâmica infiltrada In-Ceram, que necessita de materiais especiais

e forno específico de alta temperatura; processo de centrifugação Dicor, que

é necessário revestimento de alta temperatura e equipamentos especiais para

fundição e centrifugação da cerâmica.

O processo convencional possui a complexidade conhecida para a realização

da escultura da massa cerâmica, com seus detalhes peculiares da morfologia

dental. Portanto, no aspecto de

equipamentos necessários, o processo de prensagem pode ser considerado muito

simples, pois utiliza apenas uma prensa manual, já existente nos laboratórios

de prótese dental. Custos

adicionais de fabricação são considerados pelos profissionais dentais, como

desvantagens dos novos processos de obtenção de uma prótese dental toda cerâmica.

A inovação introduzida na área dental pelo processo de prensagem

uniaxial de cerâmica, está apoiada na incorporação do aditivo orgânico ao pó

cerâmico, na etapa de prensagem e na etapa de secagem da massa cerâmica

prensada. A utilização da técnica

de moldagem por cera perdida, não se constitui numa inovação, porém sua nova

forma de emprego, utilizando revestimento cerâmico refratário, acondicionado

em muflos metálicos para prensagem, e consolidado térmicamente, é de certo

modo um avanço no emprego dessa técnica no setor dental.

O líquido aditivo ligante é o único material novo, introduzido pelo

processo de prensagem uniaxial, em relação ao processo convencional.

De composição simples, o aditivo estudado pode ser utilizado em

qualquer cerâmica feldspática, ou em novas cerâmicas dentais de composições

avançadas, recentemente desenvolvidas, pois não interfere nas propriedades estéticas,

nem reage quimicamente com pigmentos orgânicos contidos nos pós cerâmicos.

Além do que, após as etapas de secagem e sinterização, as substâncias

presentes no líquido aditivo ligante são quase totalmente eliminadas.

A etapa de prensagem uniaxial da cerâmica dental ou porcelana dental

rende sua conformação e condensação simultaneamente, resultando numa

compactação otimizada da massa cerâmica formada, devido ao vigoroso

empacotamento das partículas cerâmicas imposto pela carga de compressão

(17,18). Várias consequências

positivas podem ser apontadas a partir deste procedimento, como aumento

significativo da tenacidade à fratura e dureza das peças cerâmicas prensadas,

obtenção de próteses cerâmicas dentais confiáveis, com estética refinada e

padronização do processo de produção, reduzindo a complexidade na fabricação

de próteses desse tipo. Portanto, a substituição da etapa de escultura da massa cerâmica

do processo convencional, pela etapa de prensagem uniaxial do processo

apresentado, proporciona ao profissional protético a obtenção da morfologia

do dente, e a condensação da massa cerâmica, num só procedimento.

Essa inovação aproxima-se do novo conceito de produção “material

- processo - produto”, numa só operação (19).

Pode revelar uma técnica de baixo custo, entre os processos de fabricação

de próteses dentais inteiramente de cerâmica atualmente existentes.

A etapa de secagem também é considerada de grande importância no

processo estudado, pois vai ser responsável pela obtenção de produtos cerâmicos

sem falhas, trincas, empenos e porosidades.

O aumento gradativo da temperatura e longos intervalos de tempo de

secagem são indispensáveis ao sucesso da fabricação de peças cerâmicas.

No caso de peças dentais, com pequenas dimensões e necessidade de

grande precisão de encaixe e utilização, a secagem deve ser executada com

muito critério, e cuidadosamente controlada, para resultar numa prótese dental

sem os defeitos citados acima.

Uma comparação direta dos custos dos novos processos citados é inevitável.

Excluindo-se o processo convencional, a aquisição de qualquer outro

processo custa no mínimo 30.000 US$. O

processo de prensagem uniaxial vai reduzir custos, porque utiliza os

equipamentos já existentes no laboratório de prótese dental.

Portanto, não há custos com novos equipamentos, nem com novas cerâmicas

especiais, necessários para a conformação da cerâmica, que são empregados

em outros novos processos avançados. Os

custos com aquisição de tecnologia do processo de prensagem estudado, devem

ser sensivelmente menores, do que os custos de processos avançados de moldagem

sob pressão, usinagem com fresadeiras informatizadas, fornos especiais de alta

temperatura, equipamentos especiais para injeção e centrifugação de cerâmica

fundida a 1300° C. O processo de

prensagem uniaxial necessita, basicamente, apenas do líquido aditivo ligante.

O aspecto de padronização na execução da prensagem pode possibilitar

uma reavaliação da funcionalidade do laboratório de prótese dental.

A padronização reduz a complexidade no processo e permite fabricar peças

toda cerâmica, por protéticos não tão especializados, como necessário para

o domínio da técnica de cerâmica convencional. Para o profissional protético

dental que domina a técnica convencional, o processo de prensagem uniaxial de

cerâmica pode ampliar sua produção diária, ao obter em série várias peças

cerâmicas restauradoras. Portanto,

pode-se esperar uma possível redução do custo da mão de obra, na execução

de próteses dentais desse tipo. O

efeito da redução dos custos de fabricação das peças dentais é obviamente

a diminuição do custo dessas próteses restaurativas para o cliente final.

Esse fenômeno proporciona uma maior possibilidade de escolha dos

materiais, que serão empregados no setor dental por parte da sociedade.

7

- CONCLUSÃO

Foram encontrados os intervalos de trabalho das variáveis que influem no

processo de prensagem, tais como: tempo de prensagem e secagem, temperatura de

secagem e sinterização. O teste comparativo de tenacidade à fratura mostrou

em média um aumento significativo

de 265% das amostras prensadas, em relação as amostras feitas pelo modo

convencional. Este resultado pode reduzir para estatísticas quase nulas, o

risco de uma fratura catastrófica de uma prótese dental toda cerâmica, na

boca de um paciente.

8

- REFERÊNCIAS BIBLIOGRÁFICAS

1-

PHILLIPS,

Ralph -

Science of Dental Materials. W.B.

Saunders Co., Tenth edition,

Philadelphia - USA - 1996.

2-

ENGINEERED

MATERIALS HANDBOOK - Ceramics and Glasses. Volume 4. ASM International.

USA - 1991.

3-

ROSENBLUM,

Marc et al. -

A Review of All-Ceramic Restorations.

Journal of American Dental Association. March, 1997.

ADA Publishing Co., Inc. - USA - 1997.

4-

HENCH,

Larry - Bioceramic: from concept to Clinic. Department of Materials Science and

Engineering. University of

Florida. Gainesville -

USA - 1993.

5-

KINGERY,

W. - Introduction to

Ceramics. Wiley Interscience

Publication. New York - USA - 1992.

6-

RICHERSON,

David - Modern Ceramic

Engineering. Marcel Dekker Inc. New York -

USA - 1992.

7-

REED,

James -

Introduction to the Principles of Ceramic Processing.

John Wiley & Sons. New

York - USA - 1988.

8-

BEISER,

Artur -

Concepts of

Modern Physics.

Fourth edition. Mcgraw-Hill Book. New

York - USA - 1990.

9-

PUGH,

Robert -

Surface in Advanced Ceramic Processing.

Marcel Dekker Inc. New York

- USA - 1994.

10-

CREATION -

Catálogo Cerâmica Creation. Jensen

Industries Incorporated. North

Haven - USA - 1997.

11-

NÓBREGA, M. Cecília et al. -

Tenacidade à fratura de óxidos cerâmicos. Revista Brasileira de Cerâmica.

Vol. XXXV - no 239, pp.

165-168. Rio de Janeiro - Brasil

-1989.

12-

ORANGE, G. et al. - Fracture Toughness of Pressureless Sintered Silicon Carbide:

Comparison of KIC Measurement Methods, Ceramic International,

13, pp. 159-165, 1988.

13-

VARNER, James et al. - Fractography of Glasses and Ceramics - The American Ceramic

Society, Inc., New York - USA -

1988.

14-

CALLISTER, William - Materials

Science and Engineering. John Wiley

& sons, Inc., 4 th edition.

New York - USA - 1997.

15-

WEINSTEIN, M. ;

KATZ, S.

- Fused porcelain-to-metal

teeth. US Patent 3,052,982.

Sept. 11, 1962.

16-

WEINSTEIN,

M. ; KATZ,

S. -

Porcelain-covered metal-reinforced teeth.

US Patent 3,052,983. Sept.

11, 1962.

17-

DENRY, Isabelle

- Recent advances in

ceramics for dentistry. International

Journal of Prosthodontics; p.134-143 ; July, 1996.

USA.

18-

BARREIRO,

M. et al. - Kinetics of

isothermal phase transformations in a dental porcelain.

The Journal of Prosthetic Dentistry;

p. 431-436 ; October, 1992. USA.

19-

COHENDET, Patrick et al. - New Advanced Materials.

Springer Verlag Editor. Brussels, Luxembourg.

Print in Germany.

1988.

|